- 時間:2021-12-20

- 點擊:1491

- 來源:新甘肅

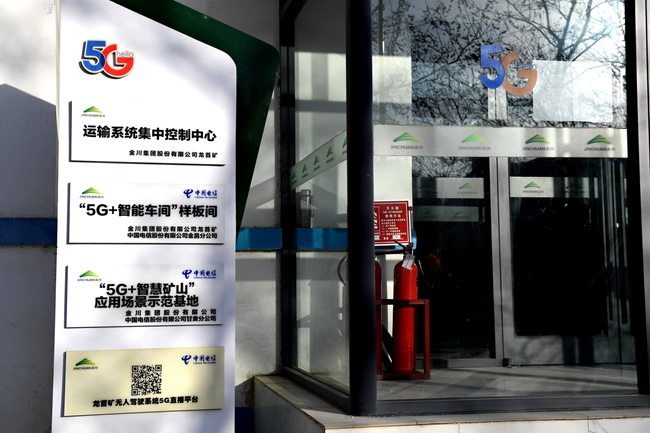

窗明幾凈的操作室里,職工靠操控手柄便完成礦車裝礦、轉換車頭、拉運、卸礦等一系列運輸工序。加上360度“無死角”大屏幕,生產現場全流程無人干預,這就是金川集團公司龍首礦“5G+有軌電車無人駕駛”智能化生產現場。

“以前我們電機車司機坐在駕駛室里,冬冷夏熱,噪音大,粉塵大,現在這些都成為歷史。”龍首礦智能車間操作員王斌介紹,傳統生產模式下,一趟礦車放礦、拉運、缷礦需要45分鐘左右,無人駕駛系統投用后,整個流程只需約30分鐘。

近年來,金川集團公司5G+智能工業項目的升級改造,徹底改變了傳統作業方式,崗位職工勞動強度持續降低,安全管控和現場文明生產水平有力提升,職工作業環境有效改善。

龍首礦有軌運輸電機車正通過5G無線通信網絡進行無人駕駛運行。

5G+智能化系統不僅在千米井下,還在全國最大的電解鎳智能化成品包裝生產線上發揮作用。

走進大板鎳智慧車間運營管控中心,室內偌大的環形曲面屏幕上,顯示著高清的現場生產畫面,讓觀者猶如身臨其境;窗外碼垛機器人、無人叉車卻在忙碌地剪切、整形、噴碼、包扎……

“我們只需在電腦前監測和看護就行。”鎳冶煉廠成品車間副主任白翔介紹,成品車間是鎳產業鏈最后一道工序,抬板剪切、打包噴碼繞膜、掛吊整形等作業需要30人完成,勞動強度大,作業效率較低,每天作業量只有80噸至110噸。

“以前,這個工序是純手工生產線,智能化改造后的作業量是以前的3倍多”白翔說。

鎳冶煉廠對大板鎳加工包裝生產線進行智能化改造,實現全流程自動化,數據集成、信息在線檢測監控,5G+工業互聯網等新一代信息技術與傳統產業深度融合,持續提高勞動生產率。

金川集團公司緊跟科技進步步伐,充分利用5G+工業互聯網、人工智能等先進科學技術,推動產業高端化、智能化、綠色化發展。(新甘肅·甘肅日報記者 高 檣)